స్క్రీన్ ప్రింటింగ్ అంటే స్క్రీన్ను ప్లేట్ బేస్గా ఉపయోగించడాన్ని సూచిస్తుంది మరియు ఫోటోసెన్సిటివ్ ప్లేట్ తయారీ పద్ధతి ద్వారా, పిక్చర్స్ స్క్రీన్ ప్రింటింగ్ ప్లేట్తో తయారు చేయబడింది. స్క్రీన్ ప్రింటింగ్లో స్క్రీన్ ప్లేట్, స్క్రాపర్, ఇంక్, ప్రింటింగ్ టేబుల్ మరియు సబ్స్ట్రేట్ అనే ఐదు అంశాలు ఉంటాయి. స్క్రీన్ ప్రింటింగ్ అనేది కళాత్మక సృష్టి యొక్క అతి ముఖ్యమైన రూపాలలో ఒకటి.

1. ఏమిటిస్క్రీన్ ప్రింటింగ్

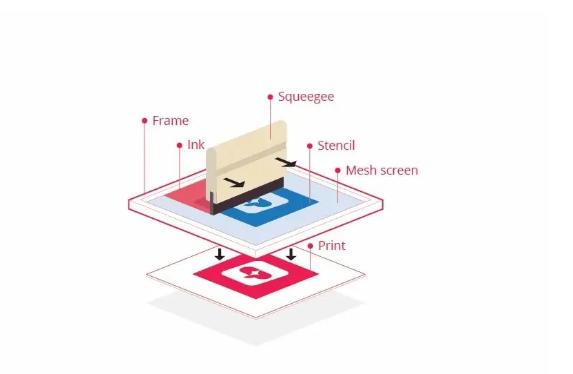

స్క్రీన్ ప్రింటింగ్ అనేది స్క్రీన్, ఇంక్ మరియు స్క్రాపర్ ఉపయోగించి స్టెన్సిల్ డిజైన్ను చదునైన ఉపరితలంపైకి బదిలీ చేసే ప్రక్రియ. స్క్రీన్ ప్రింటింగ్ కోసం ఫాబ్రిక్ మరియు కాగితం అత్యంత సాధారణ ఉపరితలాలు, కానీ ప్రత్యేకమైన సిరాలను ఉపయోగించి, కలప, లోహం, ప్లాస్టిక్ మరియు గాజుపై కూడా ముద్రించడం సాధ్యమవుతుంది. ప్రాథమిక పద్ధతిలో చక్కటి మెష్ స్క్రీన్పై అచ్చును సృష్టించడం మరియు దాని ద్వారా ఇంక్ (లేదా ఆర్ట్వర్క్ మరియు పోస్టర్ల విషయంలో పెయింట్) థ్రెడ్ చేయడం ద్వారా డిజైన్ను దిగువ ఉపరితలంపై ముద్రించడం జరుగుతుంది.

ఈ ప్రక్రియను కొన్నిసార్లు "స్క్రీన్ ప్రింటింగ్" లేదా "స్క్రీన్ ప్రింటింగ్" అని పిలుస్తారు మరియు వాస్తవ ముద్రణ ప్రక్రియ ఎల్లప్పుడూ చాలా సారూప్యంగా ఉన్నప్పటికీ, స్టెన్సిల్ సృష్టించబడిన విధానం ఉపయోగించిన పదార్థాన్ని బట్టి మారవచ్చు. వివిధ టెంప్లేట్ పద్ధతులు:

స్క్రీన్ యొక్క కావలసిన ప్రాంతాన్ని కవర్ చేయడానికి ఏప్ లేదా వినైల్ను సెట్ చేయండి.

గ్రిడ్పై అచ్చును చిత్రించడానికి జిగురు లేదా పెయింట్ వంటి "స్క్రీన్ బ్లాకర్"ని ఉపయోగించండి.

ఫోటోగ్రాఫిక్ ఎమల్షన్ ఉపయోగించి స్టెన్సిల్ను సృష్టించండి, ఆపై ఫోటో మాదిరిగానే స్టెన్సిల్ను అభివృద్ధి చేయండి (మీరు దీని గురించి దశల వారీ మార్గదర్శినిలో మరింత తెలుసుకోవచ్చు).

స్క్రీన్ ప్రింటింగ్ పద్ధతులను ఉపయోగించి తయారు చేయబడిన డిజైన్లు ఒకటి లేదా కొన్ని సిరాలను మాత్రమే ఉపయోగించవచ్చు. బహుళ వర్ణ వస్తువుల కోసం, ప్రతి రంగును ప్రత్యేక పొరలో పూయాలి మరియు ప్రతి సిరాకు ప్రత్యేక టెంప్లేట్ ఉపయోగించాలి.

2. స్క్రీన్ ప్రింటింగ్ ఎందుకు ఉపయోగించాలి?

స్క్రీన్ ప్రింటింగ్ టెక్నాలజీ విస్తృతంగా ఉపయోగించబడటానికి ఒక కారణం ఏమిటంటే, ఇది ముదురు రంగు బట్టలపై కూడా శక్తివంతమైన రంగులను ఉత్పత్తి చేస్తుంది. సిరా లేదా పెయింట్ ఫాబ్రిక్ లేదా కాగితం ఉపరితలంపై బహుళ పొరలలో కూడా ఉంటుంది, తద్వారా ముద్రిత ముక్కకు సంతృప్తికరమైన స్పర్శ లభిస్తుంది.

ఈ సాంకేతికత ప్రింటర్లకు డిజైన్లను అనేకసార్లు సులభంగా కాపీ చేయడానికి వీలు కల్పిస్తుంది కాబట్టి కూడా దీనికి ప్రాధాన్యత ఇవ్వబడింది. ఒకే అచ్చును ఉపయోగించి డిజైన్ను పదే పదే కాపీ చేయవచ్చు కాబట్టి, ఒకే దుస్తులు లేదా అనుబంధం యొక్క బహుళ కాపీలను సృష్టించడానికి ఇది ఉపయోగపడుతుంది. ప్రొఫెషనల్ పరికరాలను ఉపయోగించి అనుభవజ్ఞుడైన ప్రింటర్ ద్వారా నిర్వహించబడినప్పుడు, సంక్లిష్టమైన రంగు డిజైన్లను సృష్టించడం కూడా సాధ్యమే. ప్రక్రియ యొక్క సంక్లిష్టత అంటే ప్రింటర్ ఉపయోగించగల రంగుల సంఖ్య పరిమితం అయినప్పటికీ, డిజిటల్ ప్రింటింగ్ను మాత్రమే ఉపయోగించి సాధించగల దానికంటే దీనికి ఎక్కువ తీవ్రత ఉంటుంది.

స్క్రీన్ ప్రింటింగ్ అనేది కళాకారులు మరియు డిజైనర్లలో ఒక ప్రసిద్ధ సాంకేతికత, ఎందుకంటే దాని బహుముఖ ప్రజ్ఞ మరియు స్పష్టమైన రంగులు మరియు స్పష్టమైన చిత్రాలను పునరుత్పత్తి చేయగల సామర్థ్యం దీనికి కారణం. ఆండీ వార్హోల్తో పాటు, స్క్రీన్ ప్రింటింగ్ను ఉపయోగించినందుకు ప్రసిద్ధి చెందిన ఇతర కళాకారులలో రాబర్ట్ రౌషెన్బర్గ్, బెన్ షాన్, ఎడ్వర్డో పాలోజ్జి, రిచర్డ్ హామిల్టన్, RB కితాజ్, హెన్రీ మాటిస్సే మరియు రిచర్డ్ ఎస్టెస్ ఉన్నారు.

3. స్క్రీన్ ప్రింటింగ్ ప్రక్రియ దశలు

స్క్రీన్ ప్రింటింగ్లో వివిధ పద్ధతులు ఉన్నాయి, కానీ అవన్నీ ఒకే ప్రాథమిక పద్ధతులను కలిగి ఉంటాయి. మనం క్రింద చర్చించబోయే ప్రింటింగ్ రూపంలో కస్టమ్ స్టెన్సిల్స్ను రూపొందించడానికి ప్రత్యేక కాంతి-రియాక్టివ్ ఎమల్షన్ను ఉపయోగిస్తారు; సంక్లిష్టమైన స్టెన్సిల్స్ను తయారు చేయడానికి దీనిని ఉపయోగించవచ్చు కాబట్టి, ఇది వాణిజ్య ముద్రణలో అత్యంత ప్రజాదరణ పొందిన రకం.

దశ 1: డిజైన్ సృష్టించబడింది

ముందుగా, ప్రింటర్ వారు తుది ఉత్పత్తిపై సృష్టించాలనుకుంటున్న డిజైన్ను తీసుకొని, ఆపై దానిని పారదర్శక ఎసిటిక్ యాసిడ్ ఫిల్మ్పై ప్రింట్ చేస్తుంది. ఇది అచ్చును సృష్టించడానికి ఉపయోగించబడుతుంది.

దశ 2: స్క్రీన్ను సిద్ధం చేయండి

తరువాత, ప్రింటర్ డిజైన్ యొక్క సంక్లిష్టతకు మరియు ప్రింటెడ్ ఫాబ్రిక్ యొక్క ఆకృతికి అనుగుణంగా మెష్ స్క్రీన్ను ఎంచుకుంటుంది. ఆ తర్వాత స్క్రీన్పై ఫోటోరియాక్టివ్ ఎమల్షన్ పూత పూయబడుతుంది, ఇది ప్రకాశవంతమైన కాంతిలో అభివృద్ధి చేయబడినప్పుడు గట్టిపడుతుంది.

దశ 3: లోషన్ను బహిర్గతం చేయండి

ఈ డిజైన్తో కూడిన అసిటేట్ షీట్ను ఎమల్షన్-కోటెడ్ స్క్రీన్పై ఉంచుతారు మరియు మొత్తం ఉత్పత్తి చాలా ప్రకాశవంతమైన కాంతికి గురవుతుంది. కాంతి ఎమల్షన్ను గట్టిపరుస్తుంది, కాబట్టి డిజైన్తో కప్పబడిన స్క్రీన్ భాగం ద్రవంగా ఉంటుంది.

తుది డిజైన్ బహుళ రంగులను కలిగి ఉంటే, ప్రతి సిరా పొరను వర్తింపజేయడానికి ప్రత్యేక స్క్రీన్ను ఉపయోగించాలి. బహుళ-రంగు ఉత్పత్తులను రూపొందించడానికి, ప్రింటర్ ప్రతి టెంప్లేట్ను రూపొందించడానికి తన నైపుణ్యాలను ఉపయోగించాలి మరియు తుది డిజైన్ సజావుగా ఉండేలా వాటిని సంపూర్ణంగా సమలేఖనం చేయాలి.

దశ 4: స్టెన్సిల్ ఏర్పడటానికి ఎమల్షన్ను కడగాలి

కొంత సమయం పాటు స్క్రీన్ను బహిర్గతం చేసిన తర్వాత, డిజైన్ ద్వారా కవర్ చేయబడని స్క్రీన్ ప్రాంతాలు గట్టిపడతాయి. తర్వాత గట్టిపడని లోషన్ మొత్తాన్ని జాగ్రత్తగా శుభ్రం చేసుకోండి. ఇది సిరా గుండా వెళ్ళడానికి స్క్రీన్పై డిజైన్ యొక్క స్పష్టమైన ముద్రను వదిలివేస్తుంది.

తరువాత స్క్రీన్ ఎండబెట్టబడుతుంది మరియు ప్రింటర్ అసలు డిజైన్కు సాధ్యమైనంత దగ్గరగా ముద్రణను తయారు చేయడానికి అవసరమైన మెరుగులు లేదా దిద్దుబాట్లు చేస్తుంది. ఇప్పుడు మీరు అచ్చును ఉపయోగించవచ్చు.

దశ 5: అంశం ముద్రణకు సిద్ధంగా ఉంది

తరువాత స్క్రీన్ను ప్రెస్పై ఉంచుతారు. ప్రింట్ చేయాల్సిన వస్తువు లేదా వస్త్రాన్ని స్క్రీన్ కింద ప్రింటింగ్ ప్లేట్పై ఫ్లాట్గా ఉంచుతారు.

మాన్యువల్ మరియు ఆటోమేటిక్ రెండూ అనేక రకాల ప్రింటింగ్ ప్రెస్లు ఉన్నాయి, కానీ చాలా ఆధునిక వాణిజ్య ప్రింటింగ్ ప్రెస్లు స్వీయ-భ్రమణ రోటరీ డిస్క్ ప్రెస్ను ఉపయోగిస్తాయి, ఎందుకంటే ఇది అనేక విభిన్న స్క్రీన్లను ఏకకాలంలో అమలు చేయడానికి అనుమతిస్తుంది. కలర్ ప్రింటింగ్ కోసం, ఈ ప్రింటర్ను త్వరితగతిన వ్యక్తిగత రంగు పొరలను వర్తింపజేయడానికి కూడా ఉపయోగించవచ్చు.

దశ 6: స్క్రీన్ ద్వారా వస్తువుపై ఇంక్ నొక్కండి

స్క్రీన్ ప్రింటెడ్ బోర్డు మీద పడిపోతుంది. స్క్రీన్ పైభాగానికి ఇంక్ను జోడించి, శోషక స్క్రాపర్ని ఉపయోగించి స్క్రీన్ మొత్తం పొడవునా ఇంక్ను లాగండి. ఇది టెంప్లేట్ యొక్క ఓపెన్ ఏరియాపై ఇంక్ను నొక్కి, తద్వారా డిజైన్ను దిగువన ఉన్న ఉత్పత్తిపై ఎంబాసింగ్ చేస్తుంది.

ప్రింటర్ బహుళ వస్తువులను సృష్టిస్తుంటే, స్క్రీన్ను పైకి లేపి కొత్త దుస్తులను ప్రింటింగ్ ప్లేట్పై ఉంచండి. ఆపై ప్రక్రియను పునరావృతం చేయండి.

అన్ని అంశాలు ముద్రించబడిన తర్వాత మరియు టెంప్లేట్ దాని ప్రయోజనాన్ని నెరవేర్చిన తర్వాత, ఎమల్షన్ను తొలగించడానికి ఒక ప్రత్యేక శుభ్రపరిచే ద్రావణాన్ని ఉపయోగించవచ్చు, తద్వారా స్క్రీన్ను కొత్త టెంప్లేట్ను సృష్టించడానికి తిరిగి ఉపయోగించవచ్చు.

దశ 7: ఉత్పత్తిని ఆరబెట్టండి, తనిఖీ చేసి పూర్తి చేయండి

ముద్రిత ఉత్పత్తిని డ్రైయర్ ద్వారా పంపుతారు, ఇది సిరాను "నయం చేస్తుంది" మరియు మృదువైన, వాడిపోని ఉపరితల ప్రభావాన్ని ఉత్పత్తి చేస్తుంది. తుది ఉత్పత్తిని కొత్త యజమానికి అందించే ముందు, దానిని తనిఖీ చేసి, అన్ని అవశేషాలను తొలగించడానికి పూర్తిగా శుభ్రం చేస్తారు.

4. స్క్రీన్ ప్రింటింగ్ సాధనాలు

శుభ్రంగా, స్పష్టమైన ప్రింట్లను పొందడానికి, స్క్రీన్ ప్రెస్లు పనిని పూర్తి చేయడానికి సరైన సాధనాలను కలిగి ఉండాలి. ఇక్కడ, ప్రతి స్క్రీన్ ప్రింటింగ్ పరికరాన్ని, ప్రింటింగ్ ప్రక్రియలో అవి పోషించే పాత్రను కూడా చర్చిస్తాము.

స్క్రీన్ ప్రింటింగ్ యంత్రం |

మెష్ మెష్ మరియు స్క్వీజీని మాత్రమే ఉపయోగించి స్క్రీన్ ప్రింట్ చేయడం సాధ్యమే అయినప్పటికీ, చాలా ప్రింటర్లు ప్రెస్ను ఉపయోగించడానికే ఇష్టపడతారు ఎందుకంటే ఇది అనేక వస్తువులను మరింత సమర్థవంతంగా ప్రింట్ చేయడానికి వీలు కల్పిస్తుంది. ఎందుకంటే ప్రింటింగ్ ప్రెస్ ప్రింట్ల మధ్య స్క్రీన్ను ఉంచుతుంది, దీని వలన వినియోగదారుడు ప్రింట్ చేయాల్సిన కాగితం లేదా దుస్తులను మార్చడం సులభం అవుతుంది.

మూడు రకాల ప్రింటింగ్ ప్రెస్లు ఉన్నాయి: మాన్యువల్, సెమీ ఆటోమేటిక్ మరియు ఆటోమేటిక్. హ్యాండ్ ప్రెస్లు మాన్యువల్గా నిర్వహించబడతాయి, అంటే అవి చాలా శ్రమతో కూడుకున్నవి. సెమీ ఆటోమేటిక్ ప్రెస్లు పాక్షికంగా యాంత్రికీకరించబడ్డాయి, కానీ నొక్కిన వస్తువులను మార్పిడి చేయడానికి ఇప్పటికీ మానవ ఇన్పుట్ అవసరం, అయితే ఆటోమేటిక్ ప్రెస్లు పూర్తిగా ఆటోమేటెడ్ మరియు తక్కువ ఇన్పుట్ అవసరం.

పెద్ద సంఖ్యలో ప్రింటింగ్ ప్రాజెక్టులు అవసరమయ్యే వ్యాపారాలు తరచుగా సెమీ ఆటోమేటిక్ లేదా పూర్తిగా ఆటోమేటిక్ ప్రెస్లను ఉపయోగిస్తాయి ఎందుకంటే అవి వేగంగా, మరింత సమర్థవంతంగా మరియు తక్కువ లోపాలతో ముద్రించగలవు. స్క్రీన్ ప్రింటింగ్ను అభిరుచిగా ఉపయోగించే చిన్న కంపెనీలు లేదా కంపెనీలు తమ అవసరాలకు బాగా సరిపోయే మాన్యువల్ డెస్క్టాప్ ప్రెస్లను (కొన్నిసార్లు "హ్యాండ్" ప్రెస్లుగా సూచిస్తారు) కనుగొనవచ్చు.

| సిరా |

సిరా, వర్ణద్రవ్యం లేదా పెయింట్ను మెష్ స్క్రీన్ ద్వారా మరియు ముద్రించాల్సిన వస్తువులోకి నెట్టివేస్తారు, స్టెన్సిల్ డిజైన్ యొక్క రంగు ముద్రను ఉత్పత్తిపైకి బదిలీ చేస్తారు.

సిరాను ఎంచుకోవడం అంటే కేవలం రంగును ఎంచుకోవడం మాత్రమే కాదు, ఇంకా చాలా ఎంపికలు ఉన్నాయి. తుది ఉత్పత్తిపై విభిన్న ప్రభావాలను ఉత్పత్తి చేయడానికి ఉపయోగించే అనేక ప్రొఫెషనల్ సిరాలు ఉన్నాయి. ఉదాహరణకు, ప్రింటర్లు ఫ్లాష్ సిరాలు, వికృతమైన సిరాలు లేదా పఫ్డ్ సిరాలు (ఇవి పైకి లేచిన ఉపరితలాన్ని ఏర్పరచడానికి విస్తరించడం) ఉపయోగించి ప్రత్యేకమైన రూపాన్ని ఉత్పత్తి చేయవచ్చు. కొన్ని సిరాలు కొన్ని పదార్థాలపై ఇతరులకన్నా ఎక్కువ ప్రభావవంతంగా ఉంటాయి కాబట్టి, ప్రింటర్ స్క్రీన్ ప్రింటింగ్ యొక్క ఫాబ్రిక్ రకాన్ని కూడా పరిగణనలోకి తీసుకుంటుంది.

దుస్తులను ముద్రించేటప్పుడు, ప్రింటర్ వేడి-చికిత్స చేసి క్యూర్ చేసిన తర్వాత యంత్రంలో ఉతికి లేక కడిగి శుభ్రం చేయగల ఇంకును ఉపయోగిస్తుంది. దీనివల్ల వాడిపోని, దీర్ఘకాలికంగా ధరించే వస్తువులు మళ్లీ మళ్లీ ధరించవచ్చు.

| స్క్రీన్ |

స్క్రీన్ ప్రింటింగ్లో స్క్రీన్ అనేది సన్నని మెష్ ఫాబ్రిక్తో కప్పబడిన మెటల్ లేదా చెక్క ఫ్రేమ్. సాంప్రదాయకంగా, ఈ మెష్ సిల్క్ థ్రెడ్తో తయారు చేయబడింది, కానీ నేడు, దీనిని పాలిస్టర్ ఫైబర్తో భర్తీ చేశారు, ఇది తక్కువ ధరకు అదే పనితీరును అందిస్తుంది. మెష్ యొక్క మందం మరియు థ్రెడ్ నంబర్ను ముద్రించాల్సిన ఉపరితలం లేదా ఫాబ్రిక్ యొక్క ఆకృతికి అనుగుణంగా ఎంచుకోవచ్చు మరియు లైన్ల మధ్య అంతరం తక్కువగా ఉంటుంది, తద్వారా ప్రింటింగ్లో మరిన్ని వివరాలను పొందవచ్చు.

స్క్రీన్ను ఎమల్షన్తో పూత పూసి బహిర్గతం చేసిన తర్వాత, దానిని టెంప్లేట్గా ఉపయోగించవచ్చు. స్క్రీన్ ప్రింటింగ్ ప్రక్రియ పూర్తయిన తర్వాత, దానిని శుభ్రం చేసి తిరిగి ఉపయోగించవచ్చు.

| స్క్రాపర్ |

స్క్రాపర్ అనేది చెక్క బోర్డు, మెటల్ లేదా ప్లాస్టిక్ హ్యాండిల్కు జతచేయబడిన రబ్బరు స్క్రాపర్. ఇది మెష్ స్క్రీన్ ద్వారా మరియు ముద్రించాల్సిన ఉపరితలంపై సిరాను నెట్టడానికి ఉపయోగించబడుతుంది. ప్రింటర్లు తరచుగా స్క్రీన్ ఫ్రేమ్కు సమానమైన పరిమాణంలో ఉండే స్క్రాపర్ను ఎంచుకుంటారు ఎందుకంటే ఇది మెరుగైన కవరేజీని అందిస్తుంది.

గట్టి రబ్బరు స్క్రాపర్ అనేక వివరాలతో కూడిన సంక్లిష్ట డిజైన్లను ముద్రించడానికి మరింత అనుకూలంగా ఉంటుంది, ఎందుకంటే ఇది అచ్చులోని అన్ని మూలలు మరియు ఖాళీలు సిరా పొరను సమానంగా గ్రహిస్తాయని నిర్ధారిస్తుంది. తక్కువ వివరణాత్మక డిజైన్లను ముద్రించేటప్పుడు లేదా ఫాబ్రిక్పై ముద్రించేటప్పుడు, మృదువైన, ఎక్కువ దిగుబడినిచ్చే రబ్బరు స్క్రాపర్ను తరచుగా ఉపయోగిస్తారు.

| క్లీనింగ్ స్టేషన్ |

ఎమల్షన్ యొక్క అన్ని జాడలను తొలగించడానికి స్క్రీన్లను ఉపయోగించిన తర్వాత శుభ్రం చేయాలి, కాబట్టి వాటిని తరువాత ముద్రణ కోసం మళ్లీ ఉపయోగించవచ్చు. కొన్ని పెద్ద ప్రింటింగ్ హౌస్లు ఎమల్షన్ను తొలగించడానికి ప్రత్యేక శుభ్రపరిచే ద్రవం లేదా ఆమ్లం యొక్క వ్యాట్లను ఉపయోగించవచ్చు, మరికొన్ని స్క్రీన్ను శుభ్రం చేయడానికి సింక్ లేదా సింక్ మరియు పవర్ హోస్ను మాత్రమే ఉపయోగిస్తాయి.

5.స్క్రీన్ ప్రింటింగ్ ఇంక్ కొట్టుకుపోతుందా?

శిక్షణ పొందిన ప్రొఫెషనల్ ద్వారా వేడి-చికిత్స చేయబడిన వాషబుల్ ఇంక్ ఉపయోగించి వస్త్రాన్ని సరిగ్గా స్క్రీన్ ప్రింట్ చేయబడి ఉంటే, డిజైన్ను కడగకూడదు. రంగు మసకబారకుండా చూసుకోవడానికి, ప్రింటర్ తయారీదారు మార్గదర్శకాల ప్రకారం సిరా సెట్ చేయబడిందని నిర్ధారించుకోవాలి. సరైన ఎండబెట్టడం ఉష్ణోగ్రత మరియు సమయం సిరా రకం మరియు ఉపయోగించిన ఫాబ్రిక్పై ఆధారపడి ఉంటుంది, కాబట్టి ప్రింటర్ దీర్ఘకాలం ఉండే వాషబుల్ వస్తువును సృష్టించబోతున్నట్లయితే సూచనలను పాటించాలి.

6. స్క్రీన్ ప్రింటింగ్ మరియు డిజిటల్ ప్రింటింగ్ మధ్య తేడా ఏమిటి?

డైరెక్ట్ రెడీ-టు-వేర్ (DTG) డిజిటల్ ప్రింటింగ్ చిత్రాలను నేరుగా వస్త్రాలపైకి బదిలీ చేయడానికి ప్రత్యేకమైన ఫాబ్రిక్ ప్రింటర్ను (కొంతవరకు ఇంక్జెట్ కంప్యూటర్ ప్రింటర్ లాంటిది) ఉపయోగిస్తుంది. ఇది స్క్రీన్ ప్రింటింగ్కు భిన్నంగా ఉంటుంది, డిజైన్ను నేరుగా ఫాబ్రిక్పైకి బదిలీ చేయడానికి డిజిటల్ ప్రింటర్ ఉపయోగించబడుతుంది. స్టెన్సిల్ లేనందున, బహుళ రంగులను ప్రత్యేక పొరలో వర్తింపజేయడానికి బదులుగా, ఒకే సమయంలో బహుళ రంగులను వర్తింపజేయవచ్చు, అంటే ఈ సాంకేతికత తరచుగా సంక్లిష్టమైన లేదా చాలా రంగురంగుల డిజైన్లను ముద్రించడానికి ఉపయోగించబడుతుంది.

స్క్రీన్ ప్రింటింగ్ లాగా కాకుండా, డిజిటల్ ప్రింటింగ్కు దాదాపుగా ఎటువంటి సెటప్ అవసరం లేదు, అంటే చిన్న బ్యాచ్ల దుస్తులు లేదా ఒకే వస్తువులను ప్రింట్ చేసేటప్పుడు డిజిటల్ ప్రింటింగ్ మరింత ఖర్చుతో కూడుకున్న ఎంపిక. మరియు ఇది టెంప్లేట్లకు బదులుగా కంప్యూటర్ చిత్రాలను ఉపయోగిస్తుంది కాబట్టి, ఫోటోగ్రఫీ లేదా అత్యంత వివరణాత్మక డిజైన్లను తయారు చేయడానికి ఇది సరైనది. అయితే, రంగును స్వచ్ఛమైన రంగు సిరా కంటే CMYK శైలి రంగు చుక్కలను ఉపయోగించి ముద్రించినందున, ఇది స్క్రీన్ ప్రింటింగ్ వలె ఖచ్చితమైన రంగు తీవ్రతను అందించదు. టెక్స్చర్డ్ ఎఫెక్ట్లను సృష్టించడానికి మీరు డిజిటల్ ప్రింటర్ను కూడా ఉపయోగించలేరు.

సియింగ్హాంగ్ గార్మెంట్ ఫ్యాక్టరీదుస్తుల రంగంలో 15 సంవత్సరాల అనుభవం ఉంది మరియు ప్రింటింగ్ పరిశ్రమలో 15 సంవత్సరాల అనుభవం ఉంది. మేము మీ నమూనాలు/బల్క్ వస్తువుల కోసం ప్రొఫెషనల్ లోగో ప్రింటింగ్ మార్గదర్శకత్వాన్ని అందించగలము మరియు మీ నమూనాలు/బల్క్ వస్తువులను మరింత పరిపూర్ణంగా చేయడానికి తగిన ప్రింటింగ్ పద్ధతులను సిఫార్సు చేయగలము. మీరు చేయవచ్చుమాతో కమ్యూనికేట్ చేయండివెంటనే!

పోస్ట్ సమయం: డిసెంబర్-21-2023